Seite 7 von 8

Verfasst: 08.02.2012, 19:45

von AndreasP

MadMarx hat geschrieben:

zerspanungsvolumen: 0,624 cm³/min

Das Zerspanungsvolumen wird in Liter / Min angegeben

Spaß beiseite, wenn man große Werkzeugmaschinen sieht bekommt man Angst, wenn die fast glühenden Späne fliegen. Auf der EMO Hannover konnte ich diese Geräte sehen. Fast so groß, wie ein Wochenendhaus.....

Andreas

Verfasst: 08.02.2012, 20:21

von AndreasP

Verfasst: 09.02.2012, 09:44

von V8

Hallo Andreas,

54 HRC bringen mich auf ein Problem:

Im Getriebe werde ich eine J-Overdrive Ausgangswelle

mit einer A-Typ Eingangswelle kombinieren.

Leider paßt das nicht, weil die Lager unterschiedlich sind.

Die Eingangswelle hat ein Sackloch,

welches von ca 26mm etwa 1,5 mm aufgedreht werden muss.

Blöderweise wird das gesamte Teil ziemlich hart sein.

Ich habe einen kleinen Innendrehstahl mit Schneidplättchen besorgt,

den ich langsam laufend mit wenig Zustellung und gut geschmiert

ins Rennen schicken wollte.

Alternative Empfehlung?

Verfasst: 09.02.2012, 10:00

von AndreasP

Hallo,

verstehe ich das richtig? In der Welle ist stirnseitig ein Sackloch, welches vergrößert werden muß, um ein Lager einzusetzen??

Ausdrehen ist immer schlecht, da der Drehstahl nicht stabil genug ist. Entweder rutsch er über das Material oder er fängt schnell an zu "rappeln"

Wie wärs denn mit ausschleifen??? > Supportschleifer

Oder erst ausglühen und nach der Bearbeitung neu härten. - Würde eine Oberflächenhärtung durch nitrieren nicht ausreichen?

Andreas

Verfasst: 09.02.2012, 10:12

von V8

Ja Du verstehst das genau richtig,

in die Eingangswelle wird das obige Lager gepreßt.

Zum Glück hat es einen Ring

und deswegen muß die Fläche nicht perfekt sein.

Verfasst: 09.02.2012, 11:28

von AndreasP

Hallo,

wichtig ist das Pressmaß des Lagers. Lager werden in Stahl eigentlich ohne Spannung eingesetzt. 1/100 Untermaß des Lagersitzes ist oft schon zu stramm, da dadurch das Lagerspiel vermindert wird.

Andreas

Verfasst: 11.02.2012, 17:37

von MadMarx

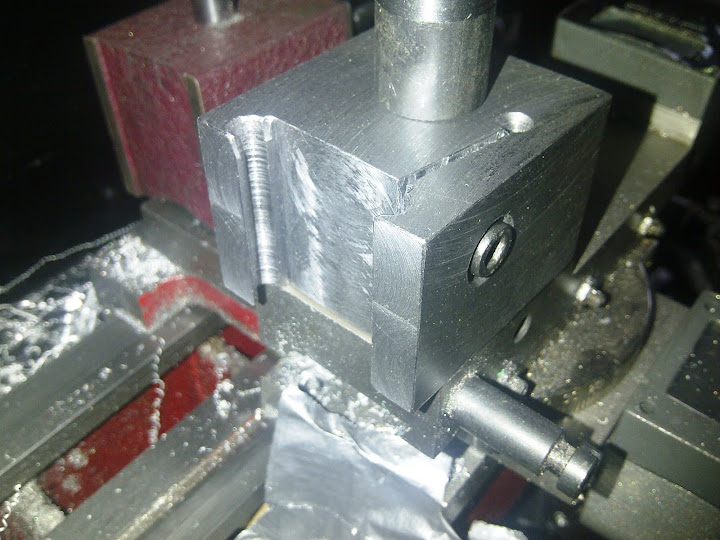

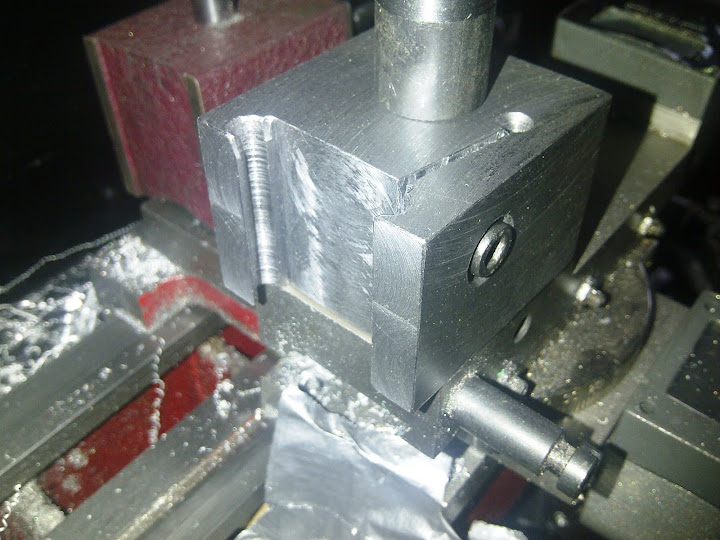

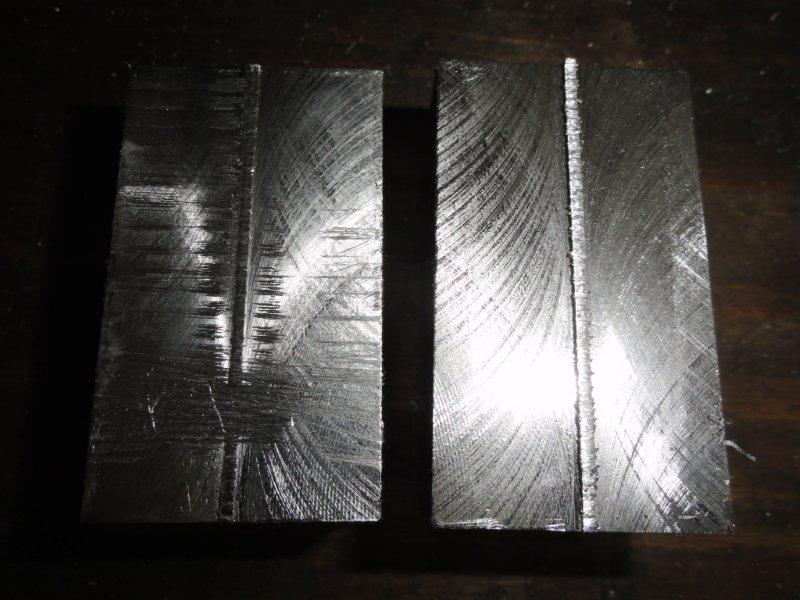

hier der grundkörper des toennefix drehstahlhalters:

die aufnahme sieht grauenhaft aus, im natura ist die oberfläche nicht so zerstückelt. handykamera

Verfasst: 18.02.2012, 18:12

von MadMarx

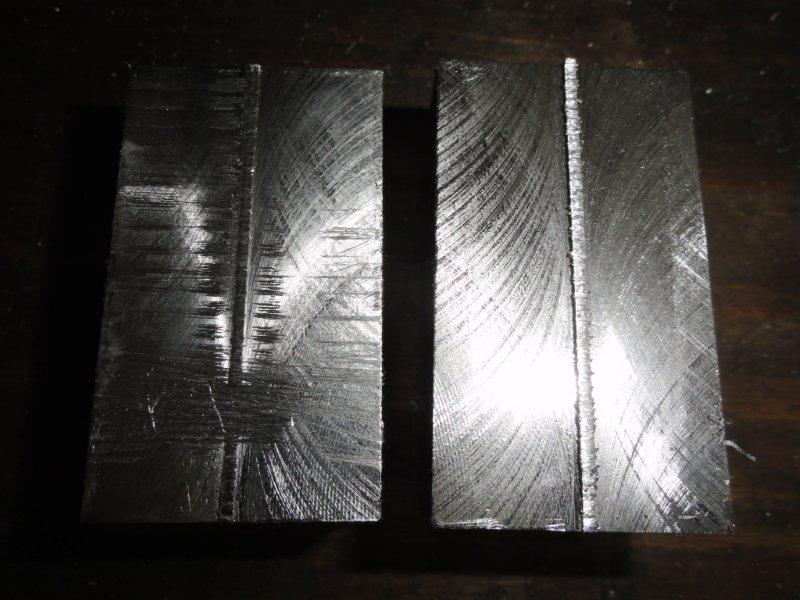

und nun isser fertig:

sieht auf dem foto riesig aus, ist aber etwa 2 streichholzschachteln groß.

Verfasst: 03.03.2012, 22:13

von MadMarx

ich baue gerade kassetten für den toennefix drehstahlhalter und verzweifle immer am zersägen der stahlklötze 60x60x35 mm aus ST52.

mit der bügelsäge benötige ich ca. 40 minuten.

am freitag war ich im baumarkt und habe dort ein sägeblatt von proxxon entdeckt.

ich habe zu dem sägeblatt einen passenden spanndort aus edelstahl gedreht, den ich in der 16mm spannzange aufspannen kann.

jetzt kann ich einen stahlklotz in ca. 15 minuten zersägen, und muß nur noch den schmalen 2mm steg mit der bügelsäge trennen.

grüße

chris

Verfasst: 04.03.2012, 15:32

von MadMarx

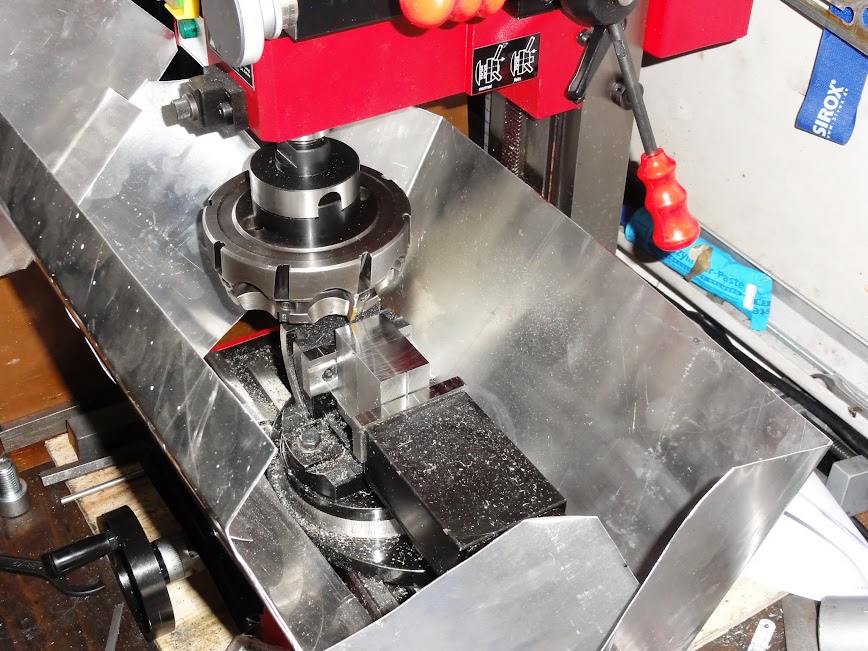

Da ich mitten im Bau der Kassetten bin, habe ich mir heute einen Späneschutz gebaut. Seht selbst:

Jetzt fliegt nix mehr umanand.

Grüße

Chris

Verfasst: 05.03.2012, 20:23

von MadMarx

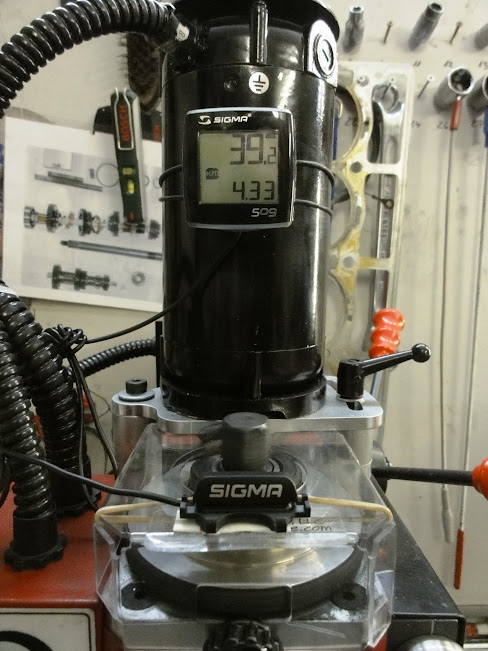

Unser täglich Bastelkram gib uns heute.....ich werde manchmal gefragt, welche Drehzahlen ich fahre.....konnte ich bisher kaum beantworten....darum diese Lösung:

ist ganz low Budget:

Hier handelt es sich um einen Sigma BC509 Fahrradtacho.

Ich habe den Magneten auf die Spindel geklebt, den Abnehmer mit Klebeband auf die Abdeckung, den Tacho auf einen Radumfang von 1666mm eingestellt und schon kann man die Drehzahl sehen:

Hier sind es 39,2 kmh = 392 umin. Man kann auch die gefahrenen KM der Fräse sehen

Der Tipp dazu stammt hier aus dem Forum.

Kosten : 15€

Montage : 30 min bis das Flüssigmetall trocken ist

Grüße

Chris

Verfasst: 29.03.2012, 12:21

von MadMarx

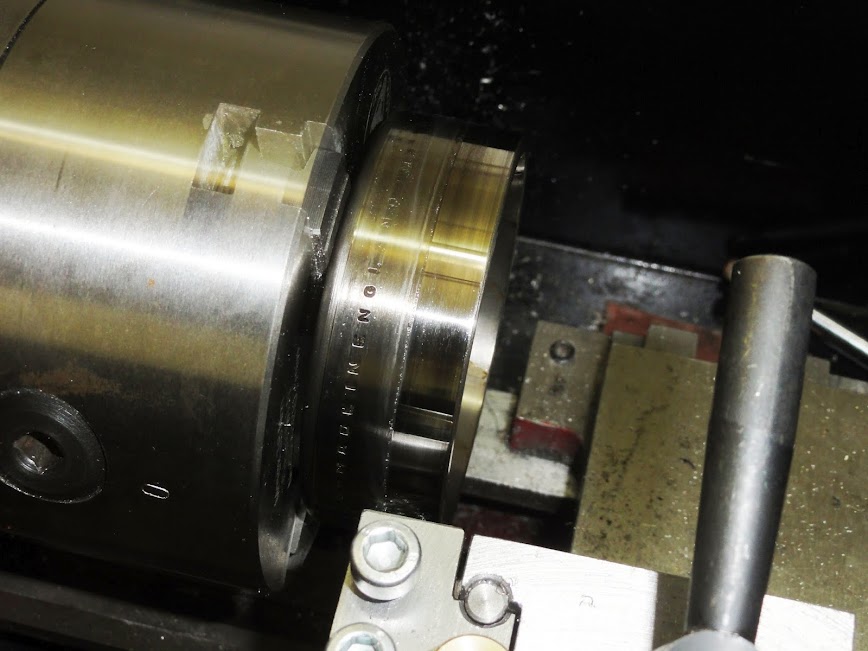

hier mal drehbank:

ich arbeite derzeit an einem artikel über diff-reparatur für das TR-register.

dazu fertige ich mir dummy-lager, mit entsprechendem untermaß/übermaß, die relativ leichtgänig montierbar sind. damit kann man schnell und einfach eine grundabstimmung finden.

dazu habe ich zb. den außenring des lagers abgedreht.....dabei glüht die späne hell gelb, wenn der drehstahl ins material fährt

Verfasst: 22.04.2012, 20:25

von MadMarx

erinnert ihr euch noch:

so sah das vor ein paar monaten aus:

so klappt das heute:

Verfasst: 23.04.2012, 21:12

von MadMarx

Heute wollte ich eigentlich den Motor schnell fertig schrauben, machte mir ein überraschender Fräsjob einen kleinen Strich durch die Rechnung.

Kennt ihr den vorderen Dichtblock? So ein Stück grob behauhenes Aluminium, sitzt unter dem 1. Hauptlager.

Diese Ding ist in jeder Richtung krumm. Die Fläche zur Motorträgerplatte hat einen Stich von 0.7mm. Danke der Fräserspende eines TR-Freunds, konnte ich mit einem 4-schneidigen 40mm Wendeplattenfräsers die Flächen spiegelglatt abfräsen.

Dummerweise kommt es aber noch schlimmer!

Die seitlichen T-Nuten sind nicht tief genug um die Korkstücke zu halten.

Ich habe die Nuten 0.3mm tiefer gemacht und scharfkantig. Jetzt hält der Kork.

Das hat mich aber fast ne Stunde aufgehalten.

Mal gespannt, ob es dicht wird.

Verfasst: 03.09.2012, 14:04

von MadMarx

Hi,

ich habe mir für mein Auto ein Absaugventil gebaut.

Einfach aus Alu geschnitzt.

40x1,0 Gewinde geschnitten.

Ausgedreht, übergedreht,

mit dem Teilapparat gearbeitet:

Hier mal zusammen gebaut:

s

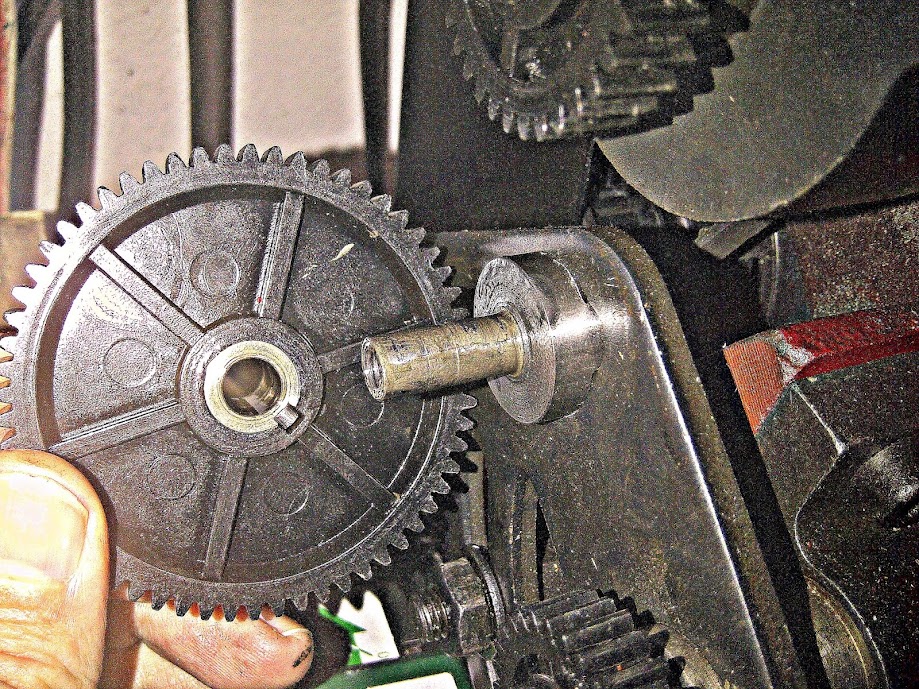

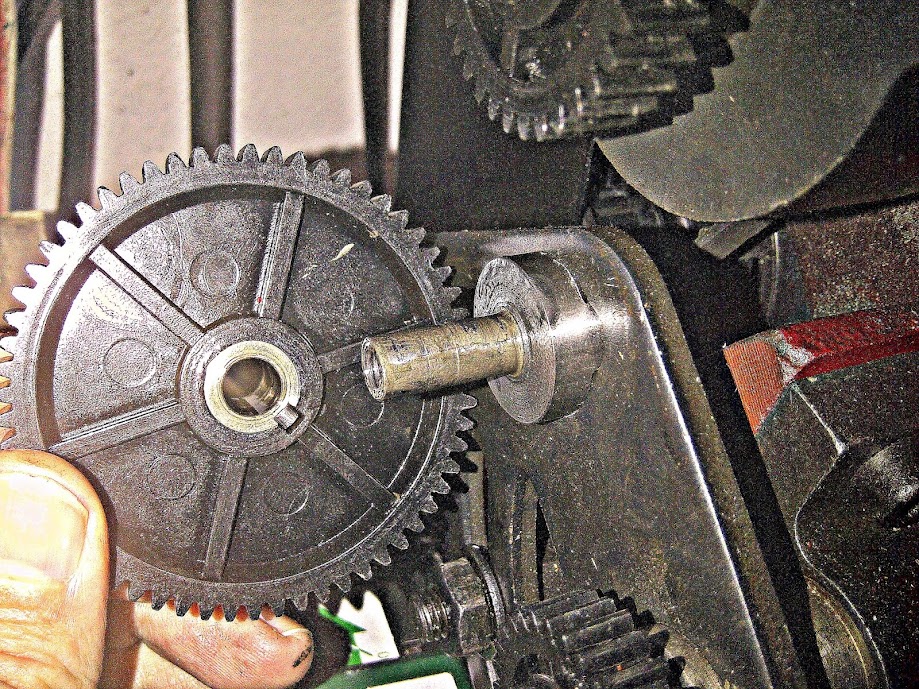

Dummerweise ist beim Polieren auf hoher Drehzahl diese Buchse auf der Welle gefressen. Diese Teile treiben die Leitspindel der Drehbank an. Es hat dann nur trocken "knacks" gemacht und die Zahnräder flogen davon.

Als Ersatz habe ich mir aus Cr-Mo Stahl eine neue Welle grdreht und gefräßt, und eine neue Lagerbuchse aus Bronze, anstelle der alten Stahlbuchse.

Hoffentlich hält das nun länger:

Grüße

Chri